4、过充电

测试条件

将锂离子电池充电至远高于其充电截止电压(4.6V以上)或远高于其额定容量(110%以上)的状态

失效原理

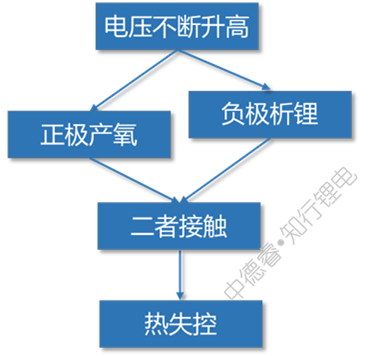

当过充至较高电压后,正极会分解产氧,同时负极会严重析锂,二者相遇,自然要擦出火花。

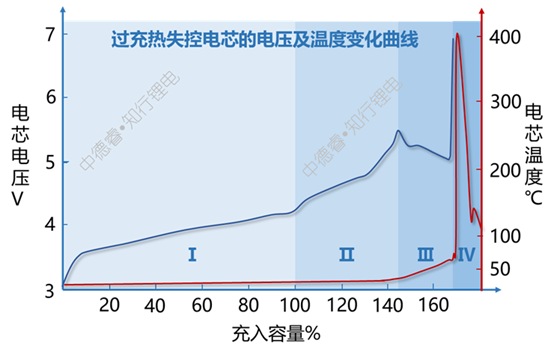

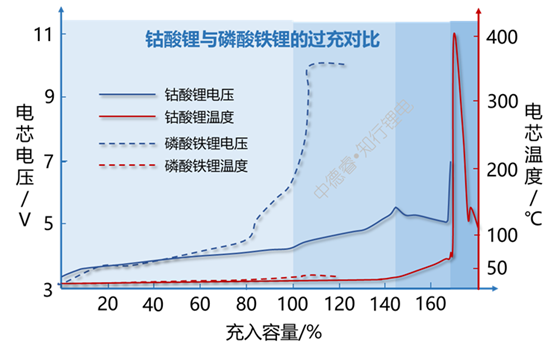

监控过充过程中电芯电压、温度的变化,可以将过充分为四个阶段,如下所示:

在上图所示各区间中发生的反应如下:

(Ⅰ)是电芯的正常充电过程;

(Ⅱ)时电芯已经进入了过充状态,但此时仅发生了负极析锂,正极尚未大量分解,因此并没有造成电芯温度异常上升;

(Ⅲ)时正极开始分解产氧并释放大量热,电芯温度上升,电芯的内阻由于温度的升高而降低,因此极化减弱,电芯电压略有降低;

(Ⅳ)电芯发生热失控,电压及温度突然急剧上升。

用因果链图描述过充的失效原理如下:

改善方案

针对“电压不断升高”的改善

锂离子电池不断过充电,又要指望着电压不升高,可以考虑两个方向的方法:切断充电回路,或者将充入的电量通过其它途径释放掉。

(1)切断充电回路:想研究切断充电回路这个问题,先要搞清楚充电过程中的回路是什么:外电路→正极耳→铝箔→正极→电解液→隔膜→电解液→负极→铜箔→负极耳→外电路。

除了知道可能切断哪里外,我们还需要知道切断发生的诱因,对过充而言,诱因主要是电压的提高及温度的上升。知道了切断的位置和诱因,我们就可以找到诸多的可能改善方案了:

以温度为诱因,切断外电路与正极耳,例如在电芯上增加PTC保护:

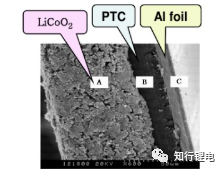

以温度为诱因,切断铝箔与正极敷料,例如在铝箔表面涂覆一层PTC涂层:

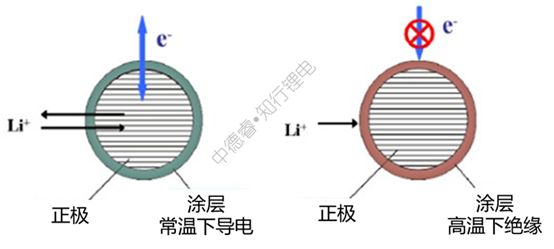

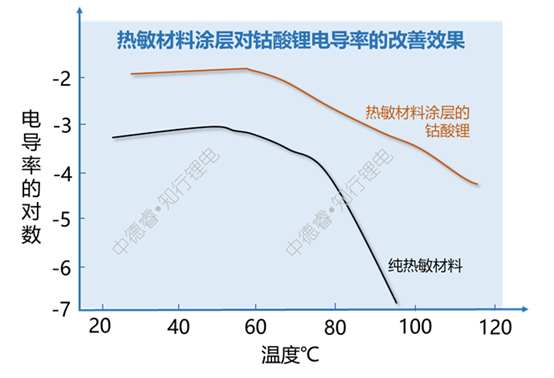

以温度为诱因,切断正负极敷料与电解液,例如在活性物质表面包覆一层PTC涂层:

对于上述的PTC涂层材料,其在高温下的电阻会显著提高:

(2)释放充入能量:治理洪水有堵和疏两套方案,处理过充的电流自然也有切断回路和释放能量两种方法,在释放能量时,可以考虑以下方法:

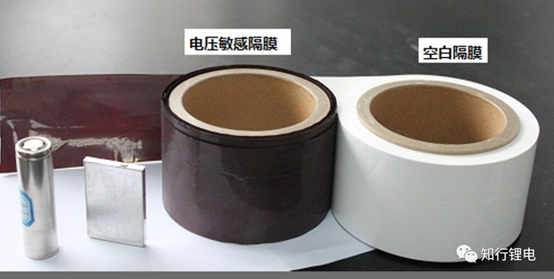

制作电压敏感隔膜:在隔膜中填充电活性聚合物,在正常电压范围内对电子绝缘,但是当电压上升到过充范围时,填充的聚合物被氧化为导电物质,相当于让正负极间活性物质短路,同时避免正极进一步升高电压产氧和负极析锂。

电聚合短路法:在电解液中添加一种聚合物单体分子,当正极电势提高到一定程度时,单体分子会转化成自由基并在与电解液聚合沉积在正极上,沉积物会逐渐生长并最终造成正负极内短路。

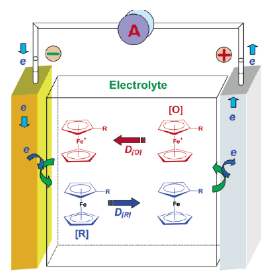

电解液中增加氧化还原电对添加剂,过充时,该添加剂会在正极被氧化,然后又扩散至负极被还原,如此循环反复,不断消耗掉过充的能量。

综合上述的改善方法,“切”的问题主要在于PTC与电芯材料的兼容性,而“疏”的问题不仅在于材料兼容性,同时也需要考虑释放掉的电能会转化成电芯热能引发电芯进一步产热的问题。

针对“正极产氧”的改善

正极过充后不产或者少产氧,一个方向是直接从材料角度入手,选择在高电压下依旧可以稳定存在磷酸铁锂或者锰酸锂。

磷酸铁锂过充几乎不产氧,故不存在Ⅲ、Ⅳ阶段

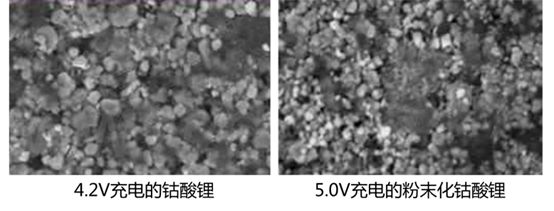

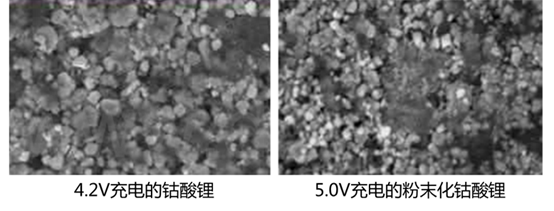

另外一个方向是对正极进行包覆或掺混,例如在钴酸锂表面包覆AlPO4或者物理掺混其它安全性更高的正极,也会一定程度的提高正极稳定性。而对于三元材料而言,一般将其制作成单晶颗粒来提高高电压状态的稳定性。

针对“负极析锂”的改善

想让正极过多的锂离子来到负极后不至于析出,最直接的方法就是提高负极过量。其次也需要注意负极和电解液的离子导通性,避免电池在大电流过充下由于锂离子无法及时嵌入而析锂。

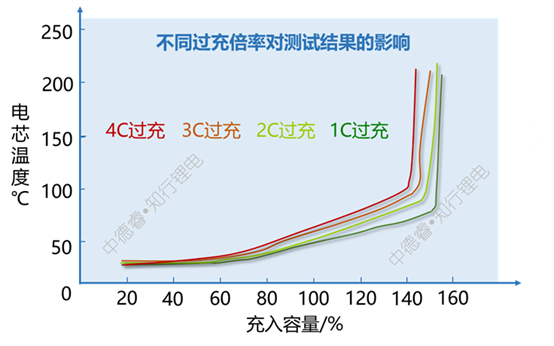

从上图可知,提高过充电倍率,会略微降低热失控时充入的容量,主要原因是大倍率充电条件下析锂更为严重,同时产生的焦耳热也更多。

针对“氧与锂接触”的改善

之前做过充测试时一直有一个困惑:明明电芯温度还不到100度,怎么就突然起火了呢?后来才了解到,过充是否起火的决定性因素不在于温度,而在于产氧和析锂的严重程度,当二者的量在电芯内部达到一定浓度时,即便只有室温,也是非常危险的,

避免氧和锂接触的可能方法是在电芯封装位置增加排气阀门,或者对软包电池降低部分位置的封印强度,当内部气压升高时将氧气排出。

疑惑:

过充期间的电解液分解对电池热失控影响大吗?

严苛条件的过充可以让电芯电压轻松突破5V,这已大幅超越了电解液的稳定电压(详情可参考一张图看懂锂离子电池的全电压特性),电解液在高压下会产生CO、CO2、CH4、C2H4等气体,同时链状酯DMC、DEC也会在高温下气化。

但是根据文武的一次实验(负极过量80%时,高能量密度设计钴酸锂电池过充未起火未爆炸)可知,即便电解液高电压分解这些产物遇到了钴酸锂分解产生的氧气,也不足以必然造成起火,因为过充后电芯温度仅为100℃左右,与热冲击、针刺等产生的高温不可同日而语。因此,电解液过充后产物更多的是在电池已经热失控后“火上浇油”,却并不能起到“雪中送炭”的作用。

单纯的负极析锂且正极不产氧会造成过充热失控吗?

在本文中,文武将过充热失控的原因归结为“正极产氧+负极析锂”的共同结果,并在上一段中介绍了单纯正极产氧不至于产生热失控,那么单纯负极析锂会造成热失控吗?

比较接近这一状态的实验方案为111三元+石墨,111三元材料在高电压下的稳定性要显著强于钴酸锂,因而在过充时可能出现不产氧但同时造成负极析锂的情况。根据经验我们知道,三元电池有较低的概率通过过充测试,一些安规设计电池也是采用三元+防过充电解液来通过严苛的过充测试,说明单纯析锂的风险要比析锂+产氧小很多,因此本文并未将该项目单独列出。

需要补充的是,当隔膜拥有较高的穿刺强度时,可以延后析锂对隔膜的刺穿和由析锂造成的电芯内短路,因此也对过充有一定的改善效果(前提是正极基本不产氧)。

过充电总结

失效原理:正极过充产氧与负极析锂擦出的火花

关键改善点:正极高电压的稳定性,提高负极过量

可能改善点:切断充电回路,释放充电能量,更高穿刺强度的隔膜

头脑风暴改善点:释放产生的氧气

5、过放电

测试条件

将锂离子电池放电至0V或负电压

失效原理

电芯严重过放后,负极铜箔溶解后会析出到正极表面,存在刺穿隔膜并引发内短路的风险。

但由于铜析出时产热不多、析出的铜相对锂而言不易产生危险性很大的枝晶、铜的活性差这几个原因,过放的风险远小于过充,是一种比较温和的安规测试。

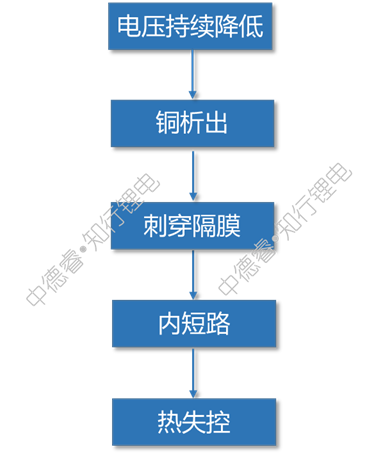

用因果链图描述过放电的失效原理如下:

改善方案

针对“电压降至0V”的改善

总的思路与改善过充一样,可以考虑采用“堵”(使用热敏原件切断回路)和“疏”(提前造成内短路)两种方法。但由于过放期间温度变化不大,因此热敏原件使用受限;同时过放的严重结果就是内短路,“疏”的价值也不大。

针对“铜析出”的改善

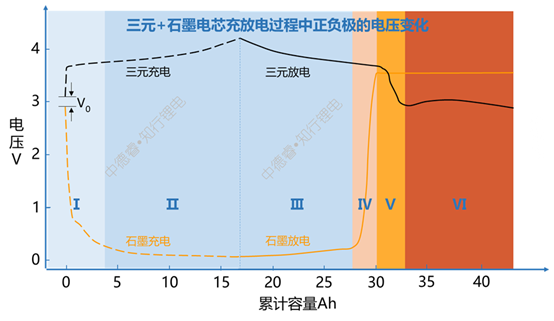

以三元+石墨体系为例,在锂离子电池一个完整的充电+放电+过放过程中,正负极电压的变化如下图所示:

以上充放电过程的解释如下:

(Ⅰ)为化成阶段,其中V0为正负极未进行充放电时的初始电压差,是电芯注液后的电压;

(Ⅱ)(Ⅲ)为正常充放电阶段;

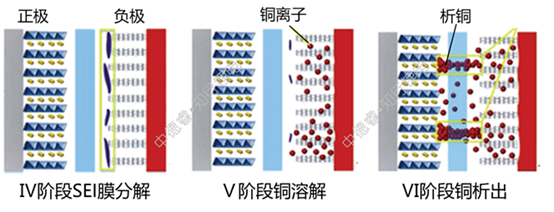

(Ⅳ)为过放第一阶段,该阶段的特点是石墨负极的锂离子已经在Ⅲ脱嵌完成,此时主要发生的是负极SEI膜的分解,此时负极电压快速升高,全电池电压则快速降低;

(Ⅴ)为过放第二阶段,此时负极电位稳定在3.56V(vsLi+/Li),此电位为铜的溶解电位。溶解的铜离子并不会马上沉积到正极中,而是先残留在负极或者溶解于电解液中,再陆续析出于正极,此时嵌入到正极的主要是来自于电解液中的富余锂离子,正极的电压还在持续降低。

(Ⅵ)为过放的第三阶段,此时正极电压在经历了一个最低值后有一个回弹,回弹后的电压对应为析铜电位。在本阶段,已经几乎无锂离子嵌入正极,正极发生的反应主要为金属铜的析出,同时渐渐加剧了隔膜被金属铜刺穿引发内短路的风险。

由以上分析可知,延后过放时铜溶解的主要方法,在于延后负极电压在放电过程中上升至3.56V,主要的方法有以下三种:

(1)使用电压平台更低的正极如磷酸铁锂:负极的析铜电位是固定的,而我们在使用过程中又只能控制全电池电压,因此当正极电压平台越低时,全电池析铜所需要的电压也就越低,铁锂全电池甚至需要负电压才能析铜,而如上图所示的三元或钴酸锂全电池则可能在正电压状态就发生析铜。

(2)增加负极首次效率:负极首次效率比较高时,正极在嵌满锂离子后,负极依旧有富余的碳锂化合物,因此不会立刻进入过放的Ⅳ和Ⅴ阶段,也就降低了析铜风险。

(3)提高全电池的放电截止电压:目前3V左右的放电截止电压,想发生析铜需要正极电压在6V以上,这显然是非常安全的。

(由于过放电的危险性不高,因此一般不需为改善过放电而进行特殊设计,因果链图中的后三步对应的改善从略。)

疑惑:为什么循环后的电池拆解也会发现析铜?

循环过程中SEI膜会被不断消耗及重整,从而逐渐消耗锂源,并最终造成负极贫锂、负极电压越来越高。在电池使用过程中,电池存储期间可能会发生电压自发降至析铜电压以下的情况,同组串联电池SOC差异过大也会造成低SOC电池过放。以上几个原因综合在一起,就提高了析铜发生的概率。

过放电总结

失效原理:过放电造成负极铜析出,刺穿隔膜并引发内短路

关键改善点:/

可能改善点:低电压平台正极,高穿刺强度的隔膜

头脑风暴改善点:使用电压敏感材料来切断过放电回路