引言

自锂离子电池面试以来,经过短短四年就直面自己的第一个危机:索尼郡山工厂100多万块锂离子电池不明原因起火。随后,索尼用了五个月来说服东京消防厅,才避免了锂离子电池被贴上“危险品”的标签。与此同时,索尼也对锂离子电池的安全性能进行了大量的研究,锂离子电池安规测试标准也开始逐步完善。

制作最安全的电池,是我们每一个锂电人的不懈追求。本文将以锂离子电池热失控原理为切入点,重点介绍六项锂离子电池安规测试的失效原理及改善方案,以期对大家的日常工作有所帮助。

热失控的原理

锂离子电池为什么危险?因为一颗锂离子电池内,集成了燃烧三要素的全部内容:

高温——由大倍率充放电或内外短路引发;

可燃物——电解液、隔膜、负极等;

氧气——多数正极高温或高电压下不稳定分解产氧;

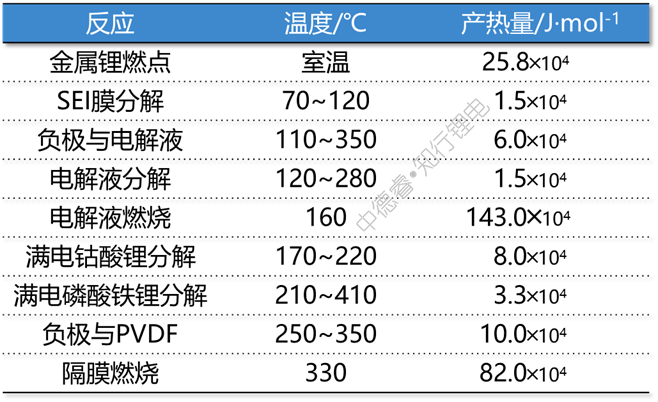

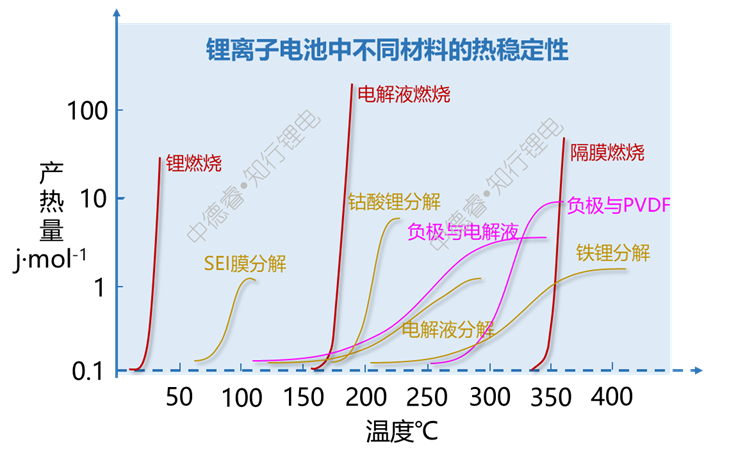

因此遇到一些极端情况,锂离子电池很容易发生热失控并起火爆炸。具体而言,锂离子电池内可能发生的热反应如下:

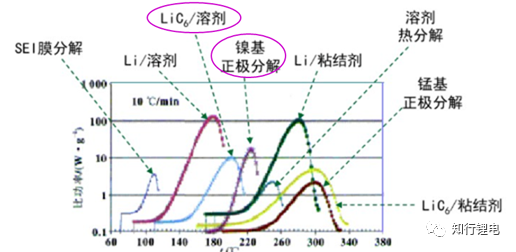

从上图可见,锂离子电池内部的副反应几乎涵盖了70℃以上的全部温度范围,那是不是说明锂离子电池中的各项副反应就像一套多米诺骨牌一样,推倒第一张,后续就会自发的进行“链式反应”呢?答案并非如此,主要原因有以下几点:

(1)一些热反应的物质量太少,产热不足以进一步推高电芯温度至下一个热反应,如SEI膜分解;

(2)一些热反应在低温状态下的速率过低,产热速度甚至赶不上电芯散热速度,因此不足以造成危险,如负极与电解液的反应;

(3)锂很危险,但前提是电芯严重析锂;燃烧很可怕,但前提是正极分解产氧或者空气大量进入电芯内环境。因此并非温度达到,电芯就会进入热失控。

也就是说,单纯根据以上热反应来研究电芯的安全性,还是有一些照本宣科的感觉。正如拥有多年咨询经验的中德睿老师陈林所言:对于电芯安全性的讨论,最好是以常见的各项安规测试的失效原理为突破口,了解各项测试的“失效短板”在哪里,再针对性的进行改善。

本文的主体内容,就是以锂离子电池常见的六项安规测试(热冲击、针刺、重物冲击、过充、过放、外短路)为背景,优先介绍其失效原理,并根据失效原理的分析提出改善方案。

安规原理及改善

1、热冲击

测试条件

电池充满电后130℃(150℃)高温存储10min(30min)

失效原理

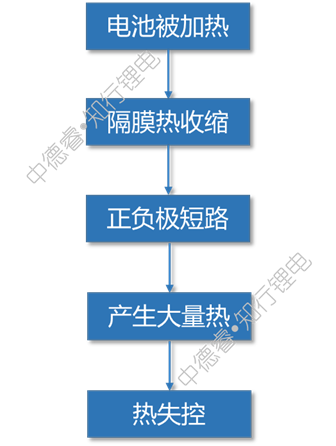

高温存储引发隔膜严重收缩,进而造成正负极大面积内短路并产生大量的热,当电池温度超过热失控温度时,起火爆炸。

用因果链图描述失效原理如下:

改善方案

本篇文章的所有改善方案,都严格的基于对上面的“因果链图”的分析。

接下来我们就以上述的因果链图为基础,仔细思考一下热冲击的改善方案:

针对“电池被加热”的改善

把上述内容翻译过来就是:电池在进行热冲击时,可以做到不被加热到那么高的温度吗?

虽然这一点并不容易做到,但是文武依旧可以想象到一些概念性的方法,例如在电池中加入一些高比热容的材料,从而减缓电池内部温升的速度,或者在电池包装盒上涂覆一层绝热材料,让外界的热量不至于过快的传递给电池内部。

当然,以上的改善并非一定工业可行或者对我们锂电人有多么大的深入研究价值,文武将其写出,一是为了扩宽大家的思路,另外也是为了展示因果链分析的价值。

针对“隔膜热收缩”的改善

如何避免隔膜在热冲击条件下的热收缩,是热冲击改善的关键点。

PE材质的隔膜熔点大概在130℃,而PP材质的隔膜熔点为160℃左右。也就是说,如果隔膜为PP或PP/PE复合材质,则高温存储不足以造成隔膜收缩,也就无法引发后续的正负极内短路和进一步放热,电池在热冲击下也就是安全的。

PE材质隔膜130℃30min后严重熔化

PP/PE/PP三层隔膜在130℃30min后变化很小

在电池进行了热冲击测试后,可以通过测试其电压来简单判断隔膜是否已经大面积熔化,同样是通过了热冲击的两组电池,依旧可以维持几乎满电电压的电池安全性,自然是要高于热冲击后已经变为0V的电池。

对于PE涂陶瓷隔膜而言,虽然其收缩的程度低于PE基材隔膜,但是依旧无法抗住130℃30min的考验,因此风险依旧存在。

针对“正负极短路”的改善

有没有方法在隔膜已经收缩的条件下,让正负极不会短路呢?只要正负极不短路,电池内部就不会产生额外的热,从而避免电池的热失控。

正常情况下,隔膜是正负极间的唯一阻隔物,隔膜熔化了又想让正负极不短路,那就只能是在正负极之间加一些其它物质了,例如可以考虑极片上涂覆PTC热敏材料,热冲击时虽然隔膜不在了,但是热敏材料依旧可以继续阻断正负极短路。

针对“产生大量热”的改善

指望着电芯在130℃时大面积内短路却不产生大量热,应该比较困难,可能的改善方案是想办法在电芯中增加导热层,从而将短路产生的热量尽快传导出去。

针对“热失控”的改善

电芯在130℃下内短路并进一步升高了温度,此时还需要电芯不会发生热失控,那么自然需要热稳定性很好的材料。在上面“热失控原理”的内容中文武曾提到,几乎电芯中所有的材料在高温下都是不稳定的,那是否需要把所有材料都换一遍呢?

虽然SEI膜分解温度及负极与电解液的副反应温度都比较低,但是二者的速度也很慢,即便发生,也不足以造成电芯的热失控。

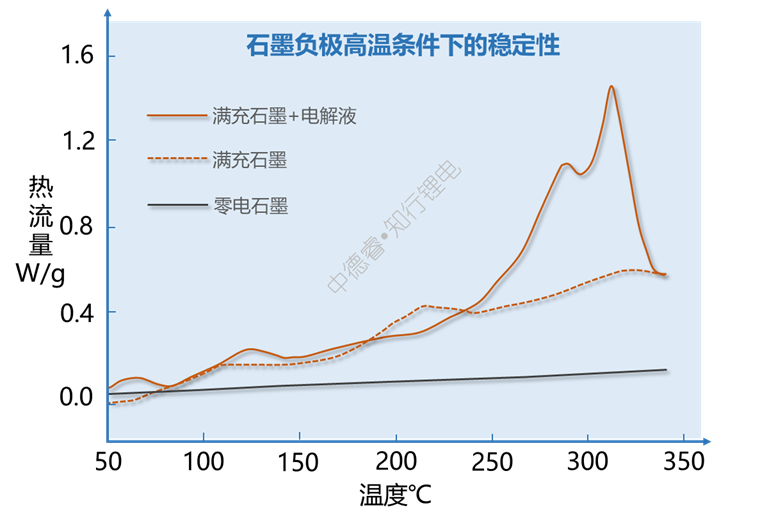

满电状态的石墨负极热失控温度在250℃以上,热冲击+内短路不足以造成如此高的温度,因此负极并非热冲击的失效短板。与之相比较,正极在满充状态下则危险了很多:

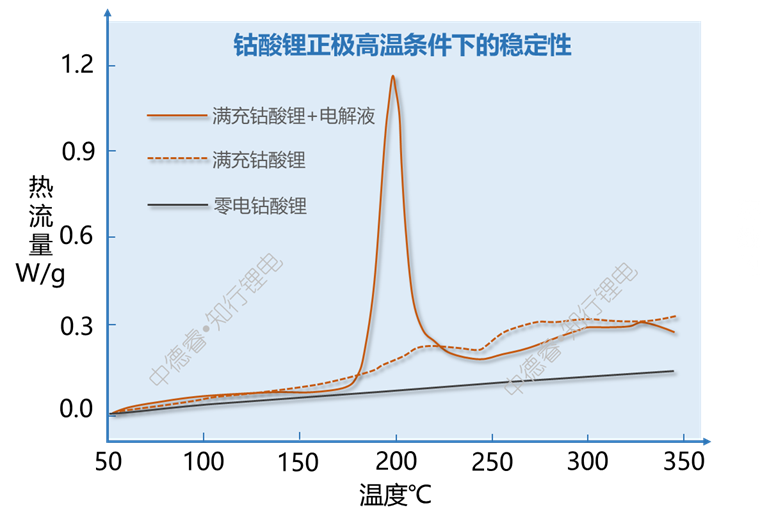

当满电态钴酸锂+电解液的温度超过180℃时,二者就会反应并产生大量的热,从而引发电池的热失控。因此与负极相比,正极的改善才是规避电池发生热失控的短板。

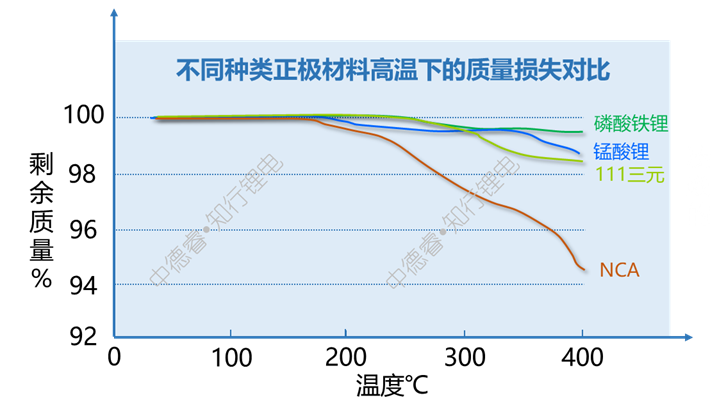

对于正极而言,其不稳定性主要体现在满充状态下分解产氧,不同种类的满充正极材料在高温下的产氧差异,可以用下面的两张图来展示:

从上面两张图中可以看出,磷酸铁锂、锰酸锂的分解温度比较高,同时产氧量非常少,因此用其为正极的锂离子电池,不论热冲击还是其他安规测试,安全性都会大幅提高。

而对于高镍三元和钴酸锂而言,其在高温满电状态下大量产氧是难以避免的,包覆、减小比表面积等处理方法或许对结果有些许改善,但是无法从根本上提高材料的安全性能。

除此之外,如果电解液溶剂的沸点较低或与正负极更容易发生副反应,则在热冲击时更容易将电池的包装盒冲开,造成电芯内环境与外界氧大面积接触,从而大幅增加热冲击失效的概率。

疑惑:130℃内短路,都不足以让电池热失控吗?

根据经验我们知道:很多时候我们使用的是PE或者PE涂陶瓷隔膜,此时电芯做热冲击必然内短路,但大部分时候,热冲击都是一项不难通过的安规测试,也就是说,130℃的电芯内短路,都不足以造成热失控,这与针刺(造成短路)后电芯极易热失控的结果相违,这是为什么?

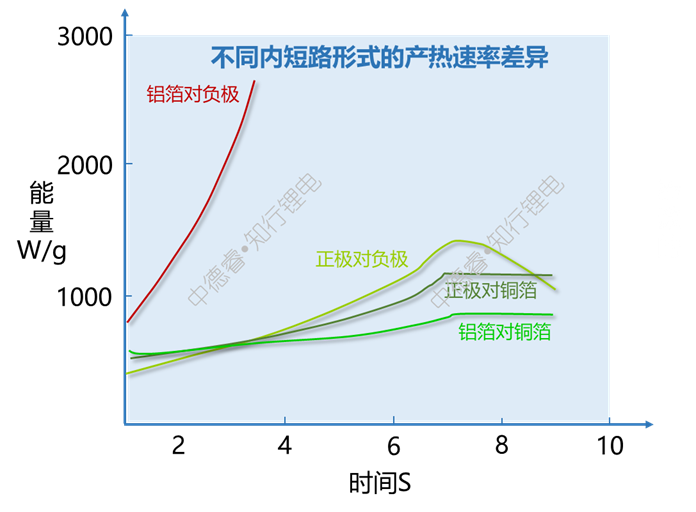

“内短路”实际上是一个比较宽泛的概念,具体而言,电芯内短路一共有四种形式,各种形式的接触电阻如下:

短路点的接触电阻过大,则整体短路电流会比较小;短路点接触电阻过小,则虽然短路电流变大,但是接触点由于电阻过小而产热不多。综合来讲,短路点接触电阻与电芯内阻接近时,才会产生最大的热量。

对于电池的热失控,不仅需要考虑产热,还需要同时考虑散热的情况。铜箔和铝箔内短路虽然电流很大、产热很多,但是二者都是热的良导体,热量无法聚集,不足以造成局部高温和引发热失控。而铝箔与负极的短路才是最危险的,原因之一是产热大,二是石墨相对金属而言散热慢。

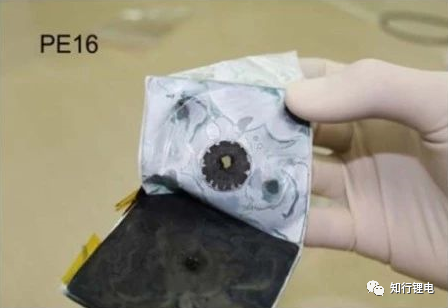

在热冲击安规测试中,隔膜熔化后内短路的主要形式是正极对负极、铝箔对铜箔,前者的接触电阻为欧姆级,产生的电流仅为数安倍(上面的热冲击隔膜熔化电芯拆解图片,负极还有大面积的金黄色,说明虽然发生了内短路,但是电都没有放完),后者产生了热量又无法聚集,因此,热冲击时候的内短路,往往不足以引发电芯热失控。

热冲击总结

失效原理:热冲击造成隔膜收缩熔化引发电芯内短路

关键改善点:隔膜材质

可能改善点:正极稳定性、电解液稳定性

头脑风暴改善点:提高电芯比热容、在正负极表面涂覆热敏材料

2、针刺

测试条件

在电池满充电后,用匀速运动的钢钉将其主体刺破

失效原理

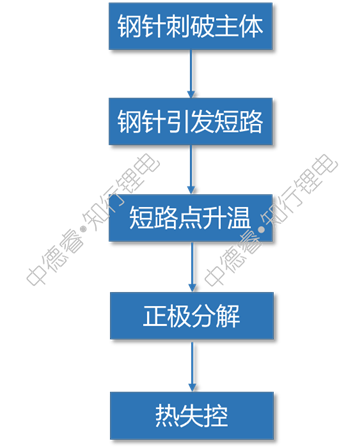

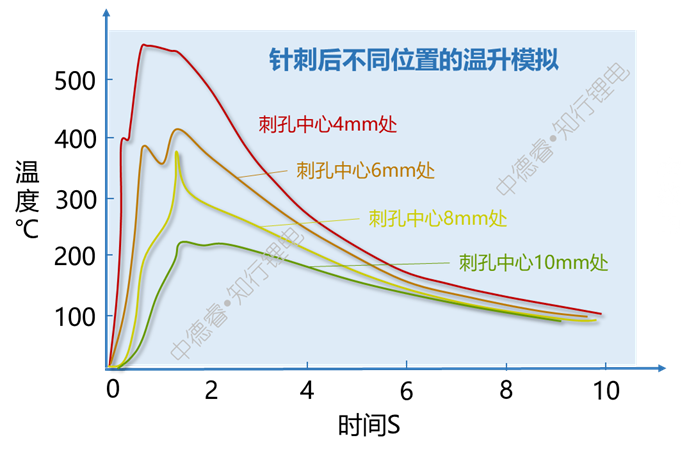

钢钉刺破电芯主体,由此造成正负极间短路,短路点集中于钢针刺破的很小区域中,产生的热量高度聚集,从而造成电芯热失控。

用因果链图描述失效原理如下:

改善方案

针对“钢针刺破主体”的改善

(这段纯是凑数的)

针对“钢针引发短路”的改善

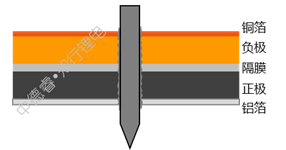

钢针刺破电芯主体并引发严重的内短路,可以说是针刺热失控的根本原因,钢针刺破电芯主体后,内部示意图如下:

此时钢针必然与正负极接触,由于钢针是导体,因此一定会造成正负极短路,因此想让钢针不引发短路,只能寄托于让此时的钢针变成绝缘体。

对应的概念性解决方案是存在的:在电芯壳体内部涂覆一层绝缘层,当钢针刺破壳体时,绝缘层会将钢针包裹,从而让刺入电芯后的钢针绝缘。

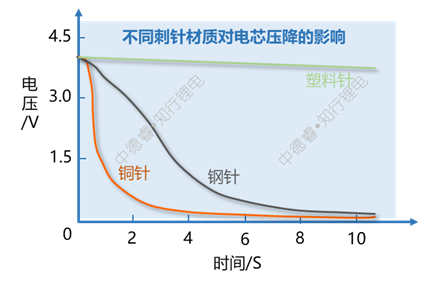

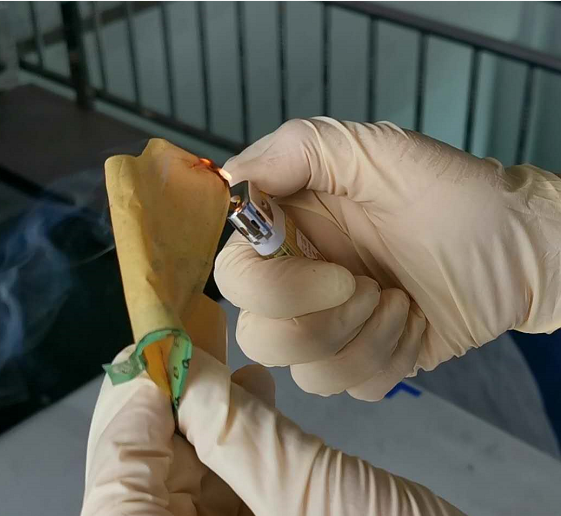

上述改善的实际效果不易验证,但使用塑料针针刺电芯后,电芯很难起火爆炸却是容易验证的:

当使用了塑料针后,电芯电压在针刺后仅是缓慢下降,说明刺针绝缘确实可以改善针刺结果。

针对“短路点升温”的改善

针刺之所以是最难的安规测试,主要在于刺破点位置短路造成的集中高温。由文武在前文所讲的热失效原理我们知道:电芯中真正的热失控链式反应并不是材料间的互相加温或反应传递,而是局部热失控极易造成整体热失控。

除了局部超高温外,刺针引发内短路的情况也非常复杂和危险:电芯被刺破后,隔膜很容易由于过热而发生大面积的熔化:

铜铝箔在针刺后容易产生批锋,敷料也可能随着脱落,且正负极片的层叠结构也会由于刺针的压迫而产生变化:

因此,针刺后的内短路状态并不像热冲击那样规范(正对负,铝对铜),而是可能同时存在包括铝箔对负极在内的四种情况,这无疑是非常危险的,同时也让针刺实验的再现性变差。

我们可以总结一下,针刺内短路温升的根本原因,在于发生了(包括铝箔与负极间的)复杂内短路及大量热量在刺破点的聚集,根据这一原理,有以下可能性的解决方案:

(1)有没有一种在针刺时不会产生或者少产生毛刺的铝箔?例如大孔洞的铝箔或者有涂层的铝箔会否对针刺有所改善。

(2)有没有方法降低铝箔与负极短路间的短路电流:首先可以想到的是对铝箔表面进行处理,增加其与负极接触时的电阻;

其次就是我们比较熟悉的马甲结构,马甲处直接为铝箔与铜箔内短路,二者接触电阻仅为铝箔与负极间的百分之一,可以很大程度的对内短路电流进行分流,从而显著改善针刺。

使用负极或铜箔收尾结构也有可能对针刺产生改善,此时刺针会先刺破负极,从而可能优先引发铜箔与正极间的短路,并分散短路电流。

(3)有没有办法让铝箔与负极在针刺时干脆不接触?如果能将单层极片做的很硬以至于针刺时不会轻易变形,或者让隔膜拥有很高的强度和熔点,或许可以达到这一目标。

(4)有没有方法提高电芯的散热?针刺与短路、热冲击等最大的差异在于短路时电芯巨大的能量都瞬间在局部释放,而释放的原因又以铝箔与负极短路为主;因此如果可以大幅提升负极的导热性,甚至让其导热性接近金属,那么铝箔与负极内短路的危害,就真的与铝箔对铜箔类似了。

就电芯层面而言,电芯层数少、更薄则相当于降低了针刺后铝箔与负极的接触机会,一些又薄又大的钴酸锂电芯甚至有直接通过针刺的可能。

针对“正极分解”的改善

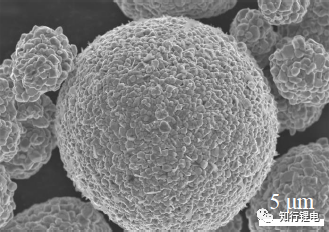

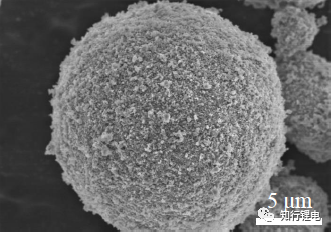

根据实验我们知道,铁锂&锰酸锂正极搭配石墨负极是很容易通过针刺的,这也认证了正极才是电池内短路后安全性的关键。同理,在三元、钴酸锂中掺混或包覆一些铁锂或锰酸锂,也可能对针刺有显著的改善效果。

未包覆安全材料的球形三元,针刺通过率0%

包覆了10%铁&锰基材料的球形三元,针刺通过率大幅提高

针对“热失控”的改善

电芯针刺热失控时,会喷出大量燃烧状态的电解液,因此,如果电解液是阻燃的,则可能会抑制针刺的热失控。

阻燃电解液主要可分为两大方向,一个是将溶剂中原有的低闪点线状酯改为环状酯(同时可能也需要变更锂盐),一个是在溶剂中加入阻燃添加剂,主要有磷系、卤系和复合阻燃剂几大类。

除了使用阻燃电解液外,选择阻燃隔膜也可以对针刺有一定改善,但由于隔膜的燃烧不是针刺失效的根本原因,因此仅能够降低针刺热失控后的火势,想达到显著改善效果还需要配合其它改善方法。

疑惑:为什么网上很多资料都显示负极的稳定温度低于正极?而本文却频繁说正极才是安全性的关键?

在文武检索本文的参考资料时,也发现了大量的资料显示负极与电解液的反应温度更低,例如下面这张流传比较广泛的电芯内部各种材料的高温产热图:

而本文的热冲击及针刺内容,皆将正极作为改善关键点,则有以下两个原因:

(1)实验证明铁锂+石墨电芯的高温稳定性,远高于三元+石墨的高温稳定性,因此负极确实不是常规体系中高温稳定性的短板;

(2)正极若不稳定,会释放氧气,这对于目前的液态电解质体系是非常危险的,而负极即便不稳定,也只是单纯产热而已,与释放氧气的危险程度不可同日而语。

至于负极与电解液之间的反应,实际自化成就已开始并贯穿电池寿命始终,实验室测试出的放热起始温度较低也属正常情况。综合以上因素,本文认为在诸多安规测试中,失效的短板在于正极而非负极。

针刺总结

失效原理:复杂内短路造成的局部高温

关键改善点:马甲结构,正极稳定性

可能改善点:高穿刺强度及熔点的隔膜,薄且大的电芯形状,负极收尾结构,阻燃电解液,阻燃隔膜

头脑风暴改善点:内层壳体的绝缘包覆层,足够硬的极片,提高负极散热,变更铝箔表面材质

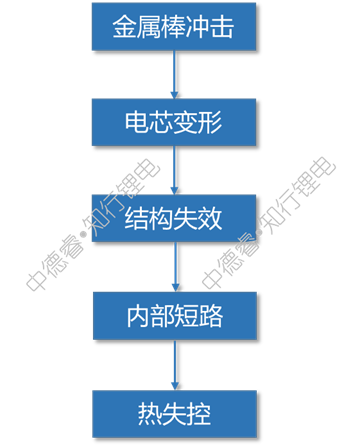

3、重物冲击

测试条件

将一根金属棒横放在电芯表面,重锤从空中落下并砸在金属棒上

失效原理

金属棒巨大的冲力会将电芯砸出印记或者直接砸断,进而引发电芯内短路。

用因果链图描述失效原理如下:

改善方案

针对“金属棒冲击”或“电芯变形”的改善

(这是凑数信息的最后一次出现了)

针对“重物冲击后电芯损伤或断裂”的改善

如果可以保证电芯在重物冲击后完好无损,那后续的风险也就不存在了,这一方向也是改善重物冲击的主要措施:

(1)电芯尺寸的影响:电芯越宽、越厚,就越容易吸收掉金属棒的冲击能量,而窄的、薄的电芯,则容易一砸就断,风险上升。当然,如果冲击能量过高,则电芯尺寸的改善效果有限。

(2)电芯刚度的影响:电芯做到“硬邦邦”,就好比练就了“枪扎一个点,刀砍一条印”的铁布衫,重物冲击后可能会毫发无损;电芯做的“软绵绵”,又好似以巧破千斤,可以对金属棒的冲击力形成缓冲,也可以起到改善效果。

当然一个型号到底硬度做到什么程度最容易通过重物冲击,也与其尺寸密切相关,按文武有限的个人经验而言,窄的电芯软一点(类似于以巧破千斤),宽的电芯硬一些(就是让你砸不断)会好一些。

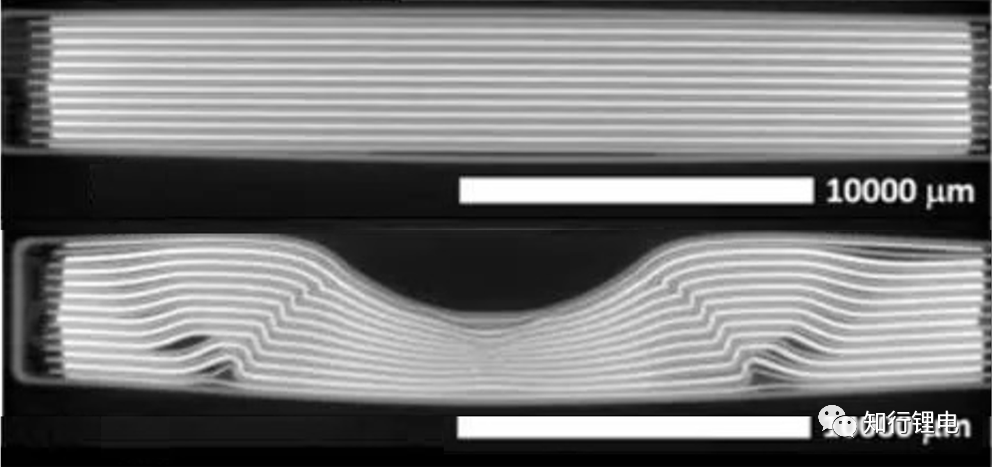

(3)隔膜的机械强度:虽然重物冲击时电芯可以不被砸断,但是内部依旧会产生严重的变形,如下所示:

上图重物冲击前,下图重物冲击后

为了保证重物冲击后不发生大面积的内短路,因此隔膜也需要有较高的机械强度和失效应变。

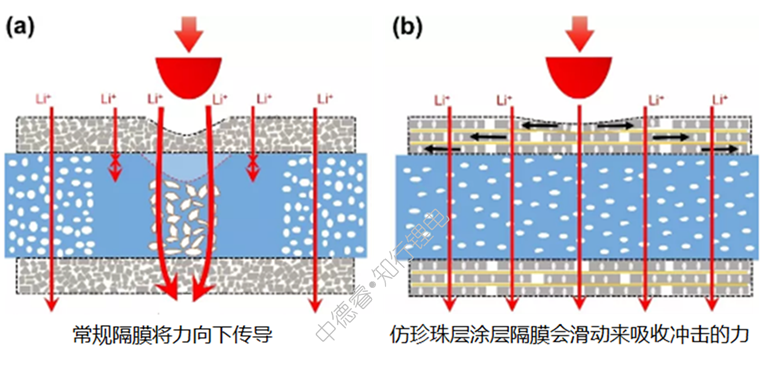

(4)电芯内部增加缓冲材料:例如可以在隔膜表面涂覆一层仿珍珠层涂层,当受到重物冲击时,涂层间会产生滑动从而减弱冲击对隔膜及电芯结构的损伤。

针对“电芯内短路”的改善

重物冲击在将电芯损伤或砸断后,内短路的情况要比针刺轻微很多:如果电芯没有砸断,则金属棒与正负极片的接触面很小;如果电芯被砸断,金属棒也难以与正负极片持续密切接触。

而对应的改善措施,也与上文中针刺后避免电芯内短路一样,属于一些概念性的方案,不再复述。

重物冲击总结

失效原理:金属棒冲击导致电池内部材料、结构失效并造成内短路

关键改善点:电芯形状,电芯硬度

可能改善点:正极稳定性,隔膜机械强度

头脑风暴改善点:电芯中增加缓冲物质